MODELLO | VALUTAZIONE TCS | PREZZO |

|---|---|---|

| CONTINENTAL SPORTCONTACT 7 | ★★★★ | |

| BRIDGESTONE POTENZA SPORT | ★★★★ | |

| MICHELIN PILOT SPORT 5 | ★★★★ | |

| GOODYEAR EAGLE F1 ASYMMETRIC 6 | ★★★★ | |

| VREDESTEIN ULTRAC PRO | ★★★★ | |

| YOКОHAMA ADVAN SPORT V107 | ★★★★ | |

| FIRESTONE FIREHAWK SPORT | ★★★★ | |

| FALKEN AZENIS FK520 | ★★★★ | |

| DUNLOP SPORT MAXX RT 2 | ★★★★ | |

| NEXEN N'FERA SPORT | ★★★★ | |

| TOYO PROXES SPORT 2 | ★★★★ |

Indice Contenuti

Un piccolo pezzo di futuro è uscito oggi dalla linea di produzione di Parsdorf: alto 95 millimetri, di forma cilindrica, con un diametro di 46 millimetri. Sono i nuovi prototipi di celle per batterie – come quelle che saranno utilizzate nei modelli della Neue Klasse a partire dal 2025 – che vengono prodotti nel nuovo Cell Manufacturing Competence Centre (CMCC) di Parsdorf.

BMW si sta così posizionando in maniera decisa su una strada di accelerazione nello sviluppo della mobilità elettrica in modo efficiente e ribadisce il suo ruolo leader nella tecnologia delle celle per batterie.

“Con il Cell Manufacturing Competence Centre, rafforziamo la capacità di innovare della Germania”, ha spiegato Milan Nedeljković, membro del Consiglio di Amministrazione di BMW AG, responsabile Production. “In questo modo, diamo un importante contributo al salto di qualità richiesto nella tecnologia della Neue Klasse”.

Il CMCC di Parsdorf permette al BMW Group di gestire l’intera catena di produzione delle celle per batterie. Avendo acquisito quest’esperienza, il colosso automobilistico sta stabilendo standard per la produzione, qualità, performance, costi e sostenibilità ambientale delle batterie. Questi criteri vengono poi adottati in collaborazione con i suoi partner industriali dedicati alla produzione di massa delle celle.

Presso i centri specializzati di Monaco e Parsdorf, il BMW Group traccia il cammino verso l’evoluzione del brand, anticipando la sesta generazione di motori elettrici BMW e indirizzando le ricerche verso le batterie allo stato solido (ASSB). Al Centro di Competenza per la Produzione di Celle, che si estende su 15.000 metri quadrati, lavorano circa 80 persone.

Con un impegno finanziario di 170 milioni di euro, il progetto ha ottenuto il sostegno sia dal Ministero federale tedesco per l’Economia che dal Ministero bavarese per l’Economia, lo Sviluppo Regionale e l’Energia, nell’ambito dell’iniziativa europea IPCEI (Progetti Importanti di Comune Interesse Europeo).

“La produzione di prototipi di celle a Parsdorf rappresenta la conseguenza naturale della nostra strategia di produzione di celle a batteria”, ha dichiarato Frank Weber, membro del Consiglio di Amministrazione di BMW AG, responsabile Development. “Il Centro di Competenza per la Produzione di Celle si combina perfettamente del nostro attuale Centro di Competenza per le Celle a Batteria a nord di Monaco. Lo sviluppo avviene lì, poi adattiamo il prodotto migliore verso un processo di serie a Parsdorf. Grazie alla collaborazione tra le diverse divisioni, siamo in grado di collegare prodotto e processo in un modo unico”.

Riciclo al CMCC: mantenere i materiali in circolo

Le materie prime rappresentano un considerevole onere finanziario nella produzione di celle per batterie.

Di conseguenza, un’approccio circospetto ed ecosostenibile nell’utilizzo di tali risorse è essenziale non solo per ragioni ambientali, ma anche economiche. Nel neonato CMCC, ogni singolo processo viene esaminato attentamente per massimizzare l’efficienza delle risorse utilizzate.

I residui generati durante la produzione sono diligentemente raccolti, separati e reinseriti nel ciclo produttivo delle celle presso il CMCC. Ma l’attenzione del BMW Group non si ferma alla sola produzione: gli esperti sono anche impegnati nella fase post-utilizzo della batteria, esplorando modi per riutilizzare materiali e componenti.

Al Battery Cell Competence Centre (BCCC) di Monaco, sono state già create e sottoposte a test le prime celle per batterie, composte interamente da materiali catodici riciclati e/o di origine secondaria, grazie a tecnologie innovative.

I fornitori collaborativi del BMW Group hanno iniziato la consegna di celle per batterie che includono materie prime di origine secondaria, come il nichel, derivanti da diverse tipologie di batterie esauste, inclusi i rifiuti generati durante i processi produttivi.

La visione a lungo termine del BMW Group si concentra sulla possibilità di riciclare e riutilizzare integralmente le materie prime presenti nelle batterie ad alta tensione.

Come viene creata la cella: fasi di produzione dei campioni al CMCC

La produzione delle celle per batterie è un processo complesso e altamente specializzato che richiede una precisione estrema. Ecco una breve sintesi dei passaggi fondamentali:

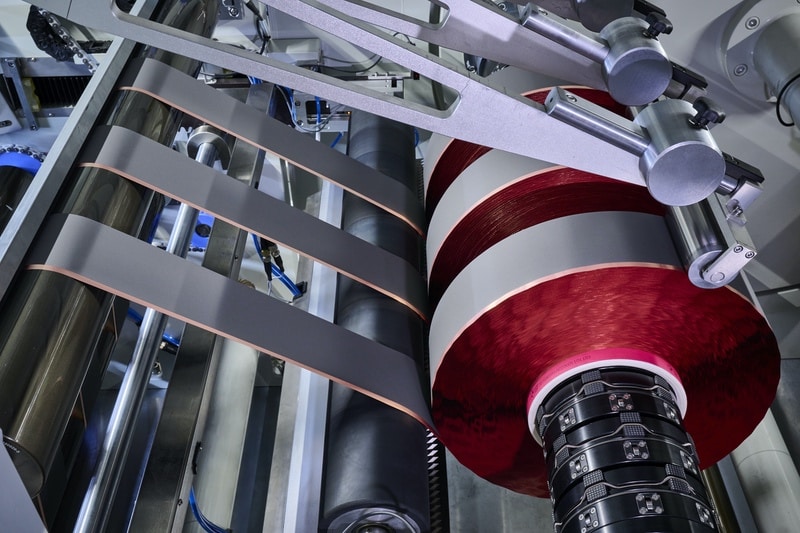

Produzione degli Elettrodi: La fase iniziale della produzione delle celle. Le materie prime, come la grafite per l’anodo e gli ossidi di nichel per il catodo, vengono miscelate con leganti e solventi in proporzioni precise per creare il “slurry”.

Creazione del Slurry: Questa miscela, quando applicata su sottili lamine metalliche, permette di rivestire questi fogli metallici.

Essiccazione e Calandratura: Dopo aver applicato il slurry, le lamine vengono fatte asciugare. Successivamente, vengono sottoposte a un processo chiamato “calandratura”, che comprime e alinea il rivestimento. Questa operazione è estremamente delicata, dato che lo spessore della lamina e del suo rivestimento si misura in micrometri.

Assemblaggio delle Celle: Le lamine rivestite, ora chiamate elettrodi calandrati, vengono avvolte in un formato specifico noto come “rotolo di gelatina”. Durante questo avvolgimento, un separatore viene inserito tra gli elettrodi per impedire il contatto diretto tra catodo e anodo, che potrebbe causare un cortocircuito.

Inserimento nell’Alloggiamento: Una volta avvolti, questi rotoli vengono inseriti nell’alloggiamento della cella, che protegge gli elettrodi e assicura la corretta connessione elettrica.

Riempimento di Elettrolita: L’alloggiamento viene poi riempito con un elettrolita, una soluzione chimica che permette agli ioni di muoversi tra anodo e catodo quando la batteria è in uso.

Prima Carica e Controllo Qualità: Dopo l’assemblaggio, le celle vengono caricate per la prima volta. Questo “ciclo di formazione” è essenziale per assicurarsi che la cella funzioni correttamente. Infine, ogni cella viene controllata per garantire che soddisfi gli standard di funzionalità e qualità richiesti.

CMCC di Parsdorf: edifici attenti all’ambiente

Il CMCC di Parsdorf rappresenta un esempio eccellente di come le moderne strutture industriali possono essere progettate tenendo in considerazione sia l’efficienza operativa che la sostenibilità ambientale. Ecco alcuni aspetti chiave del suo design e delle sue operazioni ecocompatibili:

Standard Ambientali Elevati: La costruzione dell’edificio tiene conto delle migliori pratiche in termini di sostenibilità, e la sua progettazione è orientata a minimizzare l’impatto ambientale.

Controllo delle Immissioni: L’approvazione delle procedure di immissione garantisce che gli impianti tecnici utilizzati nella produzione delle celle per batterie non causino inquinamento o immissioni dannose nell’ambiente circostante. Questo significa che gli scarichi, le emissioni e i rifiuti prodotti dalla struttura sono gestiti in modo responsabile e secondo gli standard regolamentari.

Energia Rinnovabile: Rinunciando all’uso di combustibili fossili, il CMCC si alimenta esclusivamente con energia elettrica da fonti rinnovabili. Gli impianti fotovoltaici sul tetto sono un chiaro esempio di come l’energia solare possa essere catturata in loco e utilizzata per alimentare le operazioni quotidiane.

Calore Rigenerativo: Le pompe di calore ad aria e acqua di falda rappresentano una soluzione energetica avanzata per fornire calore all’edificio. Queste pompe sfruttano le differenze di temperatura tra l’aria esterna e l’acqua di falda per produrre calore in modo efficiente, riducendo così il consumo energetico e minimizzando l’impatto ambientale.

L’approccio adottato dal CMCC di Parsdorf è un modello per altre strutture industriali che mirano a conciliare produzione efficiente e sostenibilità ambientale. Con l’incremento dell’attenzione verso l’ambiente e la necessità di ridurre l’impatto del cambiamento climatico, tali iniziative sono fondamentali per mostrare come l’industria possa evolversi in modo sostenibile.

La tecnologia delle batterie BMW di 6° generazione: nuovo formato di cella e chimica migliorata

BMW sta compiendo passi significativi nella mobilità elettrica con l’introduzione della sua nuova cella circolare. Questa cella innovativa promette di potenziare l’autonomia dei veicoli elettrici fino al 30%, rappresentando un cambiamento notevole rispetto alle precedenti soluzioni. Il design specifico di questa cella presenta un diametro standard di 46mm e viene offerto in due diverse altezze: 95mm e 120mm.

A livello chimico, la composizione della cella è stata ottimizzata per migliorare la densità energetica volumetrica, con un aumento del contenuto di nichel e silicio e una diminuzione di cobalto, risultando in un miglioramento di oltre il 20% rispetto alle precedenti generazioni. Una delle caratteristiche distintive della “Neue Klasse” di BMW è l’adozione di un sistema ad alta tensione di 800 volt.

Questo non solo garantisce una maggiore efficienza nella fornitura di energia, ma anche una capacità di ricarica notevolmente accelerata, in particolare nelle stazioni di ricarica ad alta potenza, riducendo i tempi di ricarica fino al 30% per passare dal 10% all’80% della capacità. Con queste innovazioni, BMW si pone chiaramente all’avanguardia nel campo della tecnologia delle batterie, rispondendo alle principali esigenze dei consumatori nel mondo dei veicoli elettrici.

Riduzione dell’impronta di carbonio nella produzione delle celle delle batterie fino al 60%. Il BMW Group è particolarmente attento a mantenere l’impronta di carbonio e il consumo di risorse della produzione il più bassi possibile, a partire dalla catena di fornitura. Per la produzione standard di celle per batterie, i produttori di celle incaricati utilizzeranno materiale secondario contenente cobalto, litio e nichel. Insieme all’impegno dei fornitori di celle di utilizzare solo energia verde da energie rinnovabili nella produzione, il BMW Group ridurrà l’impronta di carbonio della produzione di celle di batterie fino al 60%, rispetto all’attuale generazione di celle di batterie.

Gommeblog.it è stato selezionato dal nuovo servizio di Google News.

Se vuoi essere sempre aggiornato sulle nostre notizie: RESTA AGGIORNATO/A QUI

| # | Anteprima | Prodotto | Voto | Prezzo | |

|---|---|---|---|---|---|

| 1 |

|

Tamoil 9581 Olio per Auto SINT 10W40 B-D Lt.4 | 28,50 EUR | Acquista su Amazon | |

| 2 |

|

Lubrificanti GROUPOIL 5W30 ACEA C3 5x1L- Olio motore totalmente sintetico formulato con oli base... | 31,25 EUR | Acquista su Amazon | |

| 3 |

|

TAMOIL Super Universal 15w-40 4 LT Olio Motore Auto Diesel Benzina GPL | 27,90 EUR | Acquista su Amazon |